تکنولوژی Fused Deposition Modeling – FDM

تکنولوژی FDM در سال 1989 توسط Scott Crump و همسر ایشان اختراع و ثبت گردید. آقای کرمپ مؤسس شرکت Stratasys Inc. بوده و این شرکت معتبرترین تولید کننده پرینترهای مجهز به تکنولوژی FDM و PolyJet میباشد.

پرینترهای Fortus، RedEye ، Dimension و Objet محصولات شرکت های زیر مجموعه شرکت Stratasys می باشند .

فناوری FDM از اولین و اقتصادی ترین روشهای نمونه سازی بوده که طیف متنوع و گستردهای از نیازهای صنایع را پاسخگو میباشد.

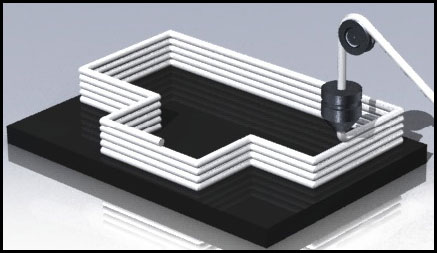

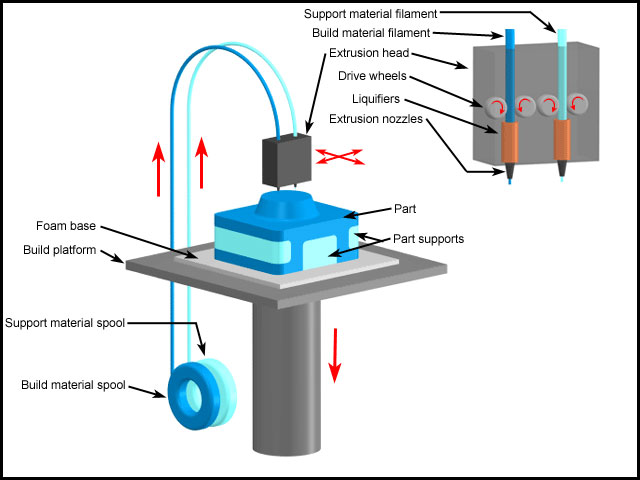

در تکنولوژی FDM ماده اولیه که به صورت مفتول پلاستیک می باشد وارد Head دستگاه شده و پس از گرم شدن و رسیدن به دمای ذوب به شکل خمیری در آمده و از نازلی که قطر آن عموما 0/4mm می باشد اکسترود می شود . با حرکت Head در جهات X و Y مقطع قطعه روی میز ایجاد شده و به همین روال با ایجاد لایه ها بر روی یکدیگر قطعه تکمیل می شود.

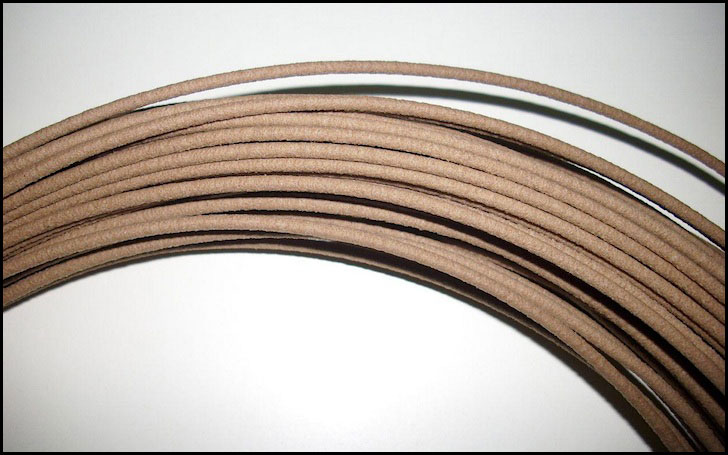

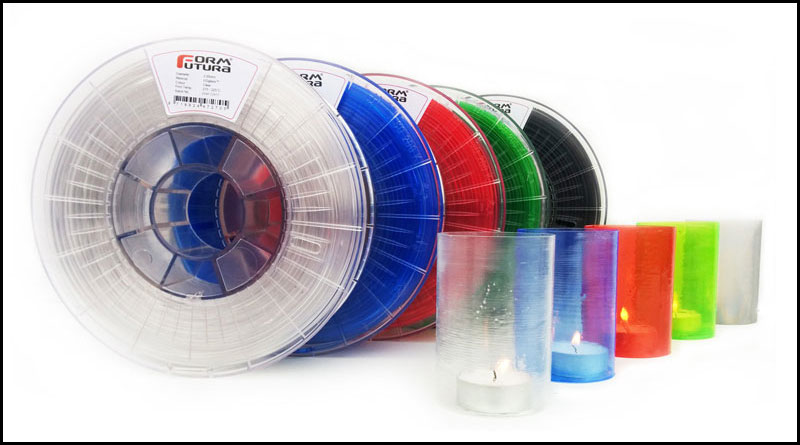

امروزه انواع مختلف مواد پلاستیکی در دستگاه های نمونه سازی سریع با تکنولوژی FDM به شکل فیلامنتهای با قطر mm 75 /1، mm 00/2 و mm 00/3 در دسترس میباشند . رایج ترین مواد مورد مصرف در تکنولوژی FDM عبارتند از :

(ABS (Acrylonitrile-Butadiene-Styrene

(PLA (Poly Lactic Acid

البته ABS ها و PLA ها خود شامل انواع بسیار زیادی می باشند که برخی از آن ها عبارتند از:

PLA: MetalAluminum ,Copper , Bronze

PLA Wood

PLA Flexible

ABS HIPS

(ABS (Acrylonitrile-Butadiene-Styrene

(PLA (Poly Lactic Acid

البته ABS ها و PLA ها خود شامل انواع بسیار زیادی می باشند که برخی از آن ها عبارتند از:

PLA: MetalAluminum ,Copper , Bronze

PLA Wood

PLA Flexible

ABS HIPS

مواد مورد استفاده معمولاً در دو جنس متفاوت برای قطعه اصلی (Model Material) و تکیه گاه (Support Material) عرضه میشوند. پس از ساخت قطعه توسط دستگاه، مواد تکیه گاهی از قطعه ساخته شده جدا میشوند.

مواد تکیه گاهی به دو شکل جدا شونده (Breakable) و قابل حل در محلول (Soluble) میباشند و متناسب با نوع دستگاه انتخابمی شوند . همچنین مواد اصلی (Model Material) در رنگهای مختلف از جمله سیاه، سفید ، قرمز ، آبی ، سبز ، زرد، خاکستری، عاجی ، سفید و … تولید میشوند.همچنین فیلامنت هایی از جنس های Polycarbonate ، PVA ، POM ، PET-G ، Nylon ، Carbon Fiber و …. وجود دارند که البته دارای کاربردهای خاص می باشند.

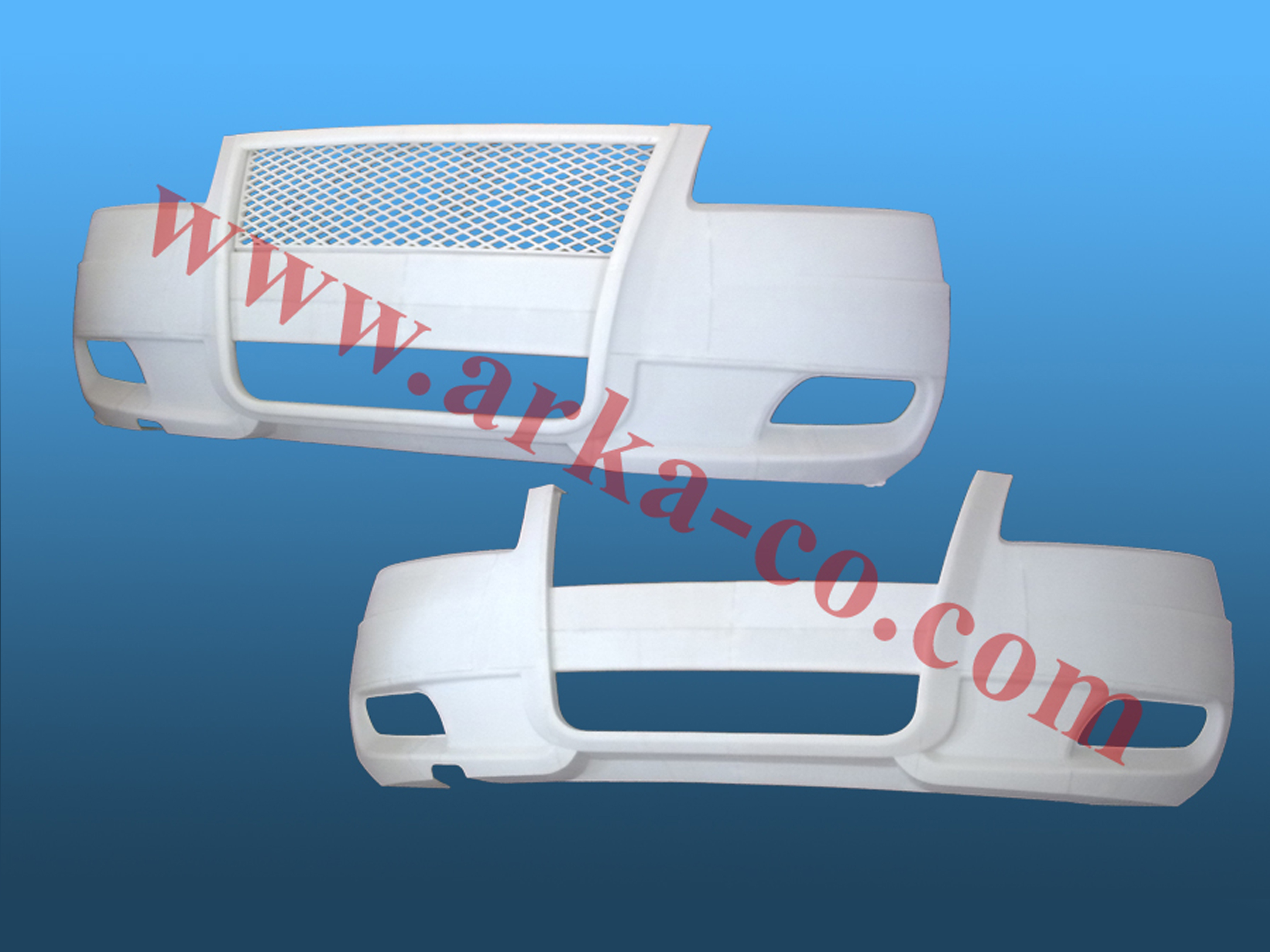

سپر خودرو در اندازه واقعی پرینت شده در شرکت آرکا

ابعاد بهینه میز پرینترهای سه بعدی تولید شده توسط معتبرترین شرکت ها در تکنولوژی FDM حد اکثر 25×25 سانتیمتر می باشد و جهت ساخت قطعات بزرگتر قطعات به شکل چند تکه ساخته شده و سپس به هم متصل می شوند .

بدیهی است هنگام ساخت هر قطعه میتوان قطعه را در جهات مختلف بر روی میز کار جانمایی کرد . موقعیت قطعه براساس صافی سطح، استحکام، نوع عملکرد، جزییات موجود در طراحی قطعه و .... تعیین میگردند . در هر صورت میزان مواد تکیه گاه مصرفی و زمان ساخت قطعه کاملاً تابع نحوه قرارگیری قطعه بر روی میز کار میباشد.زمانی که قطعه به طور کامل ساخته شد ، از میز کار جدا شده و مواد تکیه گاه از آن جدا میگردد ( به طور فیزیکی به کمک ابزار و یا حل کردن در محلول) . پس از پاک شدن قطعه از مواد تکیه گاهی ، قطعه نهایی بدون نیاز به فرآیند تکمیلکاری قابل استفاده میباشد ولی در هر صورت قطعات ساخته شده با تکنولوژی FDM قابلیت سمباده کاری، رنگ کاری، سوراخ کاری و ماشین کاری را دارا میباشند ، لذا کیفیت سطحی قطعه را با پرداخت سطحی می توان بالا برد .